Keynote

Usability Engineering, Design for Manufacturing oder Circular Design?

„Design for Manufacturing und Nachhaltigkeit passen hervorragend zusammen!“

Frank Detering ist Leiter unseres Büros in Stuttgart und diplomierter Designer sowie Dipl. Ingenieur Verfahrenstechnik

Der immens hohe Stellenwert der Usability bei der Entwicklung von Produkten – und insbesondere bei Medizinprodukten – ist seit vielen Jahren unstrittig und die Zahl der Beiträge ist riesig, die sich mit den besten Testmethoden und Verfahren zur Ermittlung der Gebrauchstauglichkeit und der User-Bedürfnisse befassen. Bei Design For Manufacturing, kurz DFM, steht hingegen nicht der Nutzer im Fokus sondern der Hersteller, genauer gesagt die Fertigungsprozesse. Bei genauerer Betrachtung drängt sich ein Vergleich der beiden Methoden zum Tunnelbau auf, bei dem Mineure sich von zwei Seiten durch den Berg graben, um sich in der Mitte zu treffen. Das große Ziel ist dabei die Kosteneinsparung durch die Verkürzung der Bearbeitungszeit.

In den 70er Jahren fanden an der University of Massachusets durch Geoffrey Boothroyd erste Untersuchungen statt, um Entwicklern Hilfsmittel für den Einsatz in automatisierten Fertigungsprozessen an die Hand zu geben. Ziel dieser Forschungen war

- die Verringerung der Montagevorgänge durch weniger Bauteile

- die Vereinfachung der Montagevorgänge

Das war neu, denn bis dahin war es das gängige Ziel der Entwickler, alle Einzelteile möglichst einfach zu konstruieren, um bei deren Fertigung die Kosten zu senken. Und hier entwickelte jemand Tools, um mit kleinerer Anzahl aber komplizierteren Bauteilen bei der Herstellung Geld einzusparen, weil die Montage leichter und schneller vonstatten ging. Zusammen mit Peter Dewhurst wurden die Software „Design for Automatic and Manual Assembly“ (DFA) für den Apple II herausgebracht und nach ersten Erfolgen die BOOTHROYD DEWHURST Inc. – was für ein Zungenbrecher – im Jahr 1983 gegründet, welche bis heute eine Software vertreibt, die v.a. bei großen Herstellern (Ford, General Motors, John Deere etc.) gerne eingesetzt wird.

Worauf kommt es an bei Design for Manufacturing?

Das KnowHow und die Erfahrung der Entwickler spielen bei DFM eine entscheidende Rolle, denn rund 80% der Produktkosten werden in der Entwicklungsphase bereits festgelegt. Folgende Kriterien werden betrachtet:

1. Materialauswahl: Unter Berücksichtigung der Fertigungsmöglichkeiten können Designer Materialien auswählen, die gut verarbeitet werden können und gleichzeitig die gewünschten Eigenschaften des Produkts erfüllen.

2. Produktionsprozesse: DFM berücksichtigt die verschiedenen Produktionsprozesse und -technologien, die für die Herstellung verwendet werden. Durch eine optimierte Gestaltung des Produkts können oftmals unnötige Schritte oder komplexe Verfahren vermieden werden.

3. Montage: DFM zielt darauf ab, die Montage des Produkts so einfach wie möglich zu machen. Dies kann durch die Gestaltung von Bauteilen mit einfachen Verbindungstechniken, klaren Montageanweisungen und dem Einsatz von standardisierten Verbindungselementen erreicht werden. Dies führt zu kürzeren Durchlaufzeiten und geringeren Kosten.

4. Fehler- und Ausschussminimierung: Hierbei werden Designentscheidungen so getroffen, dass sie das Risiko von Fehlern und Ausschuss reduzieren, z.B. indem Toleranzen so angepasst werden, dass Bauteile leichter zusammenpassen, oder indem Designelemente so verändert werden, dass die Fehlerwahrscheinlichkeit während der Fertigung verringert wird.

5. Kostenoptimierung: Durch den modularen Aufbau von Produkten können Gleichteile erzeugt werden, welche in höherer Stückzahl kostengünstiger hergestellt werden können.

In diesem Beispiel einer Familie von 3D-Vision-Systemen fallen zwei DFM-Elemente besonders auf:

- Die Modulare Bauweise: Der Stecker-Anschlussbereich und der gegenüberliegende Laserausgang sind bei unterschiedlichen Baugrößen identisch. Die Gleichteilfertigung mindert den Kostenaufwand.

- Ein hybrides Gehäusekonzept: Das größere Gehäuseteil des Produkts ist ein abgelängtes Strangpressprofil, was die Gesamt-Bearbeitungszeit erheblich verringert. Der Objektiv-Aufsatz ist jeweils als Frästeil konzipiert.

Vom Ende her gedacht. Das haben DFM und Circular Design gemeinsam…

Die Fragen der Fertigung zum Ausgangspunkt einer Produktentwicklung zu machen, hat eine Parallele zu einem anderen Trend, der heute alle Produktentwürfe zunehmend beeinflusst und seine Ursprünge ebenfalls in den 70er Jahren hat. 1972 erschien der erste Bericht des Club of Rome „Die Grenzen des Wachstums“. Viele Prognosen z.B. über die Knappheit von Metallen oder fossilen Energieträgern haben sich zwar zunächst als verfrüht erwiesen, denn sie konnten durch Erschließung immer neuer Lagerstätten mehr als ausgeglichen werden. Aber das Bewusstsein für die Endlichkeit der Ressourcen war geweckt. Und die Bilder des blauen Planeten Erde aus dem Apollo-Programm mit seiner hauchdünnen Atmosphärenschale änderten die Einstellung von einem „alles ist technologisch lösbar“ zu einer Betrachtung natürlicher Prozesse, die sich dadurch auszeichnen, dass sie als dauerhaft geschlossene Kreisläufe funktionieren.

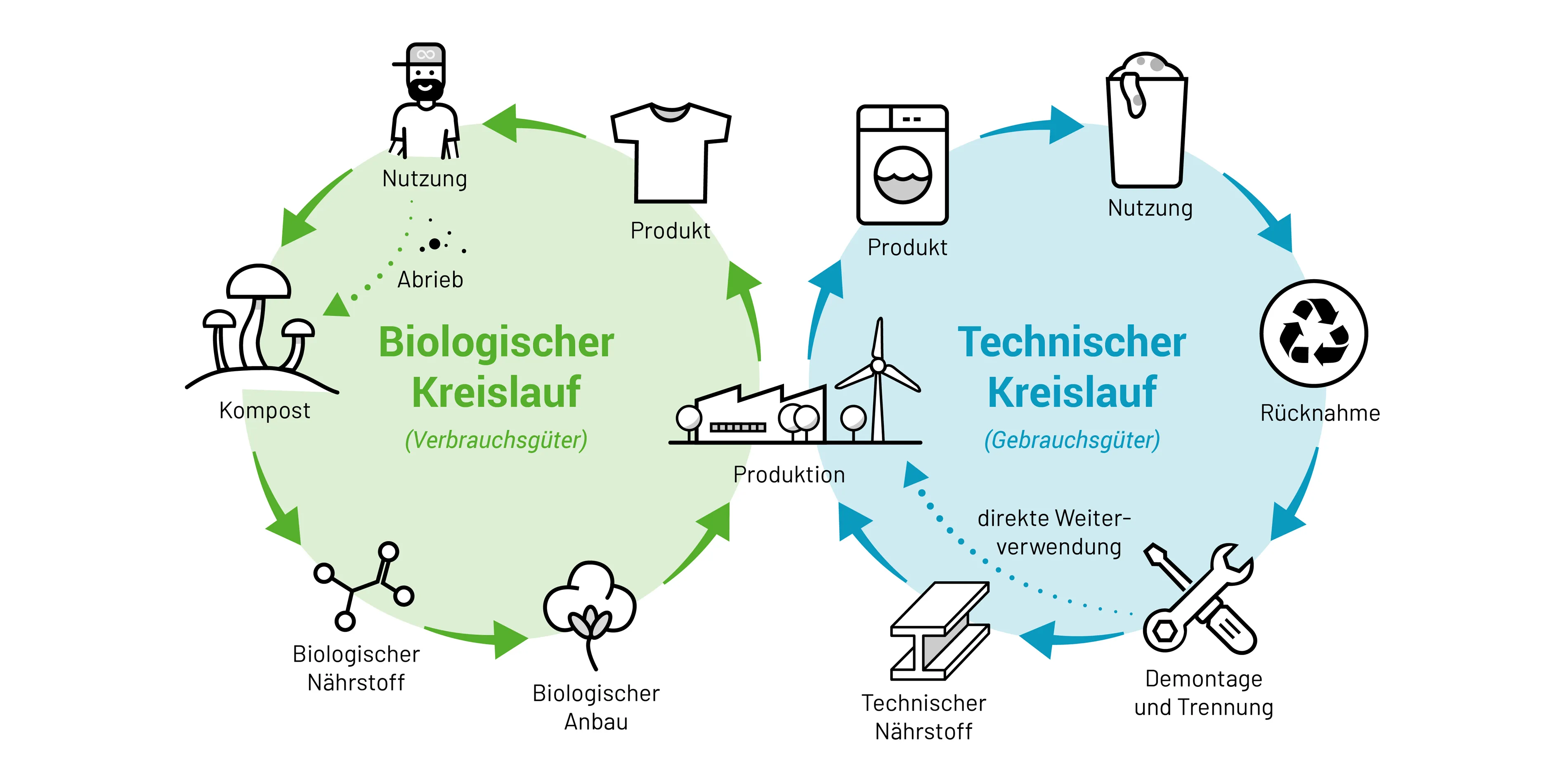

Die Notwendigkeit dauerhaft geschlossener Kreisläufe wurde von W. McDonough und M. Braungart 2002 in Buchform zusammengefasst (s. Grafik) und durch die Aktivitäten der Allen Mac Arthur Foundation ab 2012 maßgeblich vorangetrieben. Sie ist inzwischen zu einem Leitmotiv der europäischen Politik geworden.

(Wikimedia: Felix Müller 2022)

Im Medical Design befinden wir uns noch ziemlich am Anfang dieser Entwicklung. Aufgrund der hygienischen Anforderungen sind Single-Use-Produkte stark verbreitet. Aber immer häufiger finden sich auch für komplexe medizinische Instrumente wiederverwendbare Alternativen. Das Remanufacturing medizinischer Instrumente ist inzwischen nicht mehr nur ein Phänomen in Schwellenländern, sondern wird auch in den entwickelten Volkswirtschaften zunehmend praktiziert. Hybride Konzepte werden immer populärer, bei denen die Technik-Komponenten hundertfach wiederverwendet werden und Single-Use lediglich die Bestandteile sind, die unmittelbar mit dem OP-Bereich in Berührung kommen und deshalb steril sein müssen. Und auch hier gibt es Ansätze, diese Komponenten organisiert zurückzunehmen und zu recyceln.

Unübersehbar wird die Kreislaufwirtschaft zu einem prägenden Faktor auch im Medical Design werden. Interessant dabei ist, dass viele Taktiken des DFM auch den Zielen des Circular Design entsprechen. Hier können wir also „zwei Fliegen mit einer Klappe“ schlagen, wenn wir mittels DFM die Fertigung optimieren wollen. Nutzer-zentrierte Gestaltung gibt uns den Grund und die Motivation, das richtige Produkt zu entwickeln und DFM gepaart mit Circular Design sorgen dafür, dass wir es richtig entwickeln. Circular Design, Design for Manufacturing und Usability Engineering in einem professionellen Entwicklungsprozess zusammenzudenken wird zu einer Kernkompetenz für Next Gen Medical Design.

Autor: Frank Detering, WILDDESIGN Stuttgart, 2023

04 Tipps vom Experten

- Denken Sie die Entwicklung vom Ende her

Planen Sie Ihr Produkt von Anfang an mit Blick auf Fertigung und Nachhaltigkeit. So können Sie von vornherein optimale qualitätsbestimmende Entscheidungen treffen. - Setzen Sie auf Design for Manufacturing zur Kostenoptimierung

Reduzieren Sie Bauteile und vereinfachen Sie Montageprozesse, um Produktionskosten zu senken. Nutzen Sie die Erfahrung Ihrer Entwickler, da 80 % der Produktkosten in der Entwicklungsphase festgelegt werden. - Integrieren Sie Circular-Design-Prinzipien

Fördern Sie geschlossene Kreisläufe durch Materialauswahl und Produktgestaltung. Entwickeln Sie wiederverwendbare oder recycelbare Produkte, um Ressourcen zu schonen und Nachhaltigkeit zu fördern. - Kombinieren Sie Usability Engineering, DFM und Circular Design

Denken Sie diese drei Ansätze gemeinsam, um Produkte zu entwickeln, die benutzerfreundlich, effizient herstellbar und nachhaltig sind. Dies wird zur Kernkompetenz im Next-Gen Medical Design.

Häufig gestellte Fragen